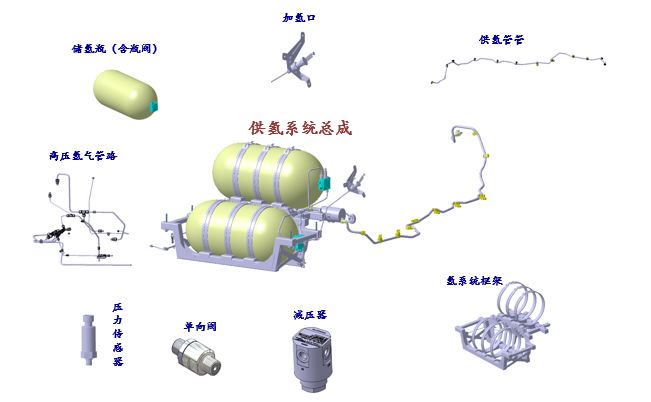

車載儲氫系統是燃料電池車的重要組成部分,包括高壓儲氫瓶、集成瓶閥、加注口、單向閥、過濾器、減壓閥、高壓與低壓壓力傳感器、氫氣管路等零部件(如圖1),其主要功能是為燃料電池系統提供具有穩定壓力和流量的氫氣。燃料電池系統在運行時,需要穩定壓力和流量的氫氣不斷地供應。

當年曹操與袁紹陳兵官渡,曹操親自率領幾千騎兵偷襲了袁紹在烏巢的糧倉。失去了糧食的幾十萬袁紹大軍,根本撐不下去,最后被曹操以少勝多,統一了北方。可見“糧倉”的設計及防護多么重要,不僅要“重兵把守”,還要能抵抗各種“襲擊”。所以,作為燃料電池車的“糧倉”,車載儲氫系統的結構設計及安全性評價顯得格外重要。

我們在設計車載儲氫系統時,很難繞開兩個標準:GB/T 26990-2011《燃料電池電動汽車車載氫系統技術條件》、GB/T 29126-2012《燃料電池電動汽車 車載氫系統試驗方法》。

這兩個標準的要求基本涵蓋了車載氫系統的設計要點,同時也是對其安全性評價的標準。滿足以上兩個標準的要求,燃料電池車才有可能完成公告要求,最后車輛才得以上牌銷售。

那么,下面我們具體分析一下,如何設計車載儲氫系統才能滿足以上標準要求。

氫安全要求

首先是氫安全要求。我們在儲氫系統集成設計時,零部件需滿足以下要求:

與高壓氫氣直接接觸的零部件材料應具備氫氣兼容性,零部件在選擇材料時,應充分考慮氫脆現象對設計壽命的影響。如高壓管材料選擇抗氫脆的316L不銹鋼材料;

零部件要根據整車實際運營工況,完成各自功能性試驗和安全性試驗,安全性試驗包括耐久試驗、壓力、溫度、振動循環試驗、氣密測試、爆破壓力等。

除了零件級別的氫安全,集成設計的氫系統,其氫安全要求同樣嚴苛:

車載氫系統應符合GB/T 24549的規定,且車載氫系統及其裝置的安裝應能在正常使用條件下,安全,可靠運行;

氫系統設計應最大限度減少高壓管路連接點的數量,減少潛在漏點,從設計上保證管路連接點施工方便、密封性能良好、易于檢查和維修;

氫系統的儲氫瓶口閥應集成主關斷閥、單向閥和壓力釋放裝置(PRD)、溢流閥。主關斷閥的操作應采用電動方式,并應在駕駛員易于操作的部位,當斷電時應處于自動關閉狀態。壓力釋放閥(PRD)排放氫氣時,排放氣體流動的方位、方向遠離人、電源、火源。同時在儲氫瓶進口通道上應裝有手動關斷閥,在加氫、排氫或維修時,可單獨地隔斷各個儲氫容器;

氫系統管路安裝位置及走向要避開熱源及可能產生電弧的地方,至少應有200mm的距離。尤其管路接頭這種潛在漏點不能位于密閉的空間內。高壓管路及部件位于可能產生靜電的地方要可靠接地或有其他控制氫泄漏量及濃度的措施,即便在產生靜電的地方,也不會發生安全問題;

儲氫容器和管路一般不應安裝在乘客艙、行李艙或其他通風不良的地方;如果不可避免要安裝在行李艙或其他通風不良的地方,應設計通風管路或其他措施,將可能泄漏的氫氣及時排除;

儲氫容器和管路等應安裝牢固,緊固帶與儲氫容器之間應有緩沖保護墊,以防行車時發生位移和損壞。儲氫容器按照標稱工作壓力充滿氫氣時,固定在儲氫容器上的零件是應能承受車輛加速或制動時的沖擊而不發生松動現象。有可能發生損壞的部位,采取覆蓋物加以保護,儲氫容器緊固螺栓應有防松裝置,緊固力矩應符合設計要求。儲氫容器安裝緊固后,在上、下、前、后、左、右六個方向上應能承受8g的沖擊力,保證儲氫容器與固定座不損壞,相對位移不超過13mm,同時滿足氣密性要求;

氫系統安裝位置,應距車輛邊緣有100mm距離,如果距離不足,應設計保護措施。如防撞框架等;

車輛發生碰撞時,主關斷閥應根據設計的碰撞級別,立即(自動)關閉,切斷向管路的氫氣供應;

在安裝氫氣系統的封閉或半封閉空間的上方的適當位置,至少安裝一個或以上氫泄漏探測器,能實時檢查氫氣的泄漏量,并將信號傳遞給氫氣泄漏警告裝置。

我們在設計氫系統集成方案時,應該包括且不限于以上的氫安全要求。

CAE虛擬分析

氫系統完成集成方案初步設計后,需要進行CAE強度分析。

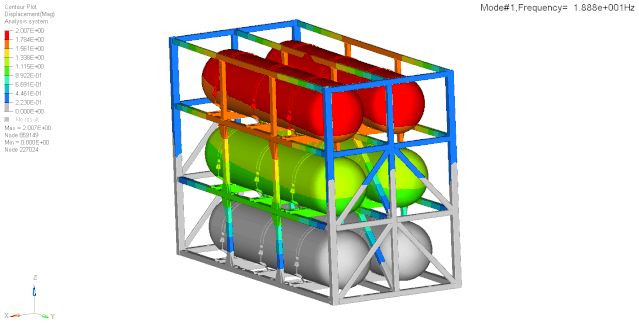

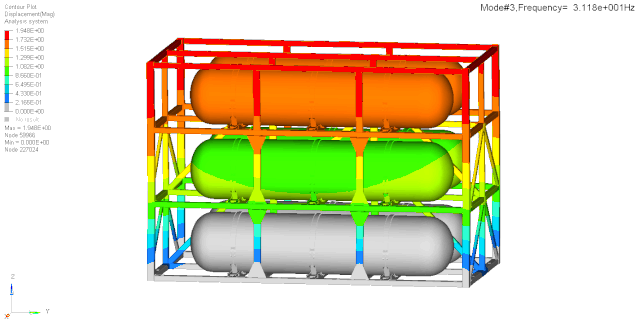

根據GB/T 26990-2011《燃料電池電動汽車車載氫系統技術條件》、GB/T 29126-2012《燃料電池電動汽車 車載氫系統試驗方法》,氫系統應滿足在上、下、前、后、左、右六個方向上應能承受8g的沖擊力,保證儲氫容器與固定座不損壞,且相對位移不超過13mm。根據標準要求設置了合適的CAE邊界條件。如圖2所示,在氫系統進行實際試驗前,其結構強度的設計,首先得滿足CAE強度分析的結果符合標準要求。

圖2 不同軸向的CAE分析

公告沖擊試驗

氫系統集成在設計過程中,由于結構設計考慮不到位,有可能需要多進行幾輪的仿真優化,直到滿足標準要求。鎖定氫系統方案后,開始準備樣件進行公告試驗,同時也是驗證我們有限元分析結果的可靠性。

如圖3所示,這是一款由捷氫科技為匹配某款18T物流車設計的車載儲氫系統,壓力等級為35MPa。完全依據仿真的條件進行試驗,經過±X、±Y、±Z六個方向8個g的加載沖擊后,檢查氫系統的變化,滿足GB/T 26990-2011《燃料電池電動汽車車載氫系統技術條件》、GB/T 29126-2012《燃料電池電動汽車 車載氫系統試驗方法》要求。同時試驗后的氫系統做了一輪常規的保壓測試,確保了沖擊后的氫系統沒有發生泄露。

圖3 沖擊試驗

振動試驗

沖擊試驗針對的是整車非常極限的工況,比如發生碰撞。但車輛在安全行駛過程中,極少發生強烈的碰撞,更多的是來自地面的振動激勵,這種振動是隨機的,也就是說車輛在行駛時,我們的車載氫系統會長期處于一個隨機振動的環境中。這對于以高壓氣態儲存氫氣的車載氫系統是非常嚴峻的考驗。

同時也意味著每個閥件、管路、接頭都要在這樣復雜的環境中保持自身的功能正常及氣密正常。為此,我們除了對每個零部件都單獨做了振動測試外,對集成的系統也要進行振動測試。

同樣作為車輛的儲能裝置,可以參考GB38031-2020《電動汽車用動力蓄電池安全要求》進行系統級的振動測試。如圖4所示,氫系統進行了X、Y、Z三坐標的隨機振動及定頻振動。

圖4 振動試驗

振動測試完成后,需要判定儲氫瓶是否固定可靠、結構完好、有無開裂、松脫等,管路是否完好。同時還需要對振動后的氫系統進行氣密性測試,結果滿足要求才能判定合格。

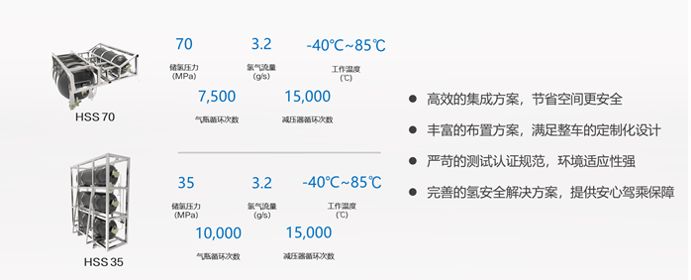

目前,捷氫科技自主開發的車載儲氫系統涵蓋了35MPa和70MPa兩種壓力等級,分別為HSS 35與HSS 70兩種系列。從零件級別到系統級別都做高度集成設計,可以靈活匹配各種車型,包括乘用車、公交客車、輕型卡車、重型卡車、叉車等。儲氫量可以根據整車需求,通過增減氫瓶數量進行匹配。圖5為捷氫科技部分燃料電池車載儲氫系統產品。

圖5 捷氫科技車載儲氫系統

燃料電池車載氫系統結構設計滿足法律法規,同時也能通過各種嚴苛的試驗,這就是對其安全性評判的標準。

燃料電池車的“糧倉”經過層層的優化設計,不僅完成了“重兵把守”的任務,還抵抗了各種“襲擊”。

然而,車輛的道路運行工況猶如“戰場”的局勢一樣,瞬息萬變,只有不斷強化“糧倉”——車載儲氫系統的安全性,才能有力推動燃料電池車商業化進程。