高壓儲氫系統(tǒng)作為氫能源存儲的關(guān)鍵技術(shù)之一,其安全性更是不可忽視的核心問題。本文將從氫安全的視角,深入探討高壓儲氫系統(tǒng)的主動安全措施,特別是針對泄放裝置的實際泄放能力與理論泄放能力之間的差異及其影響因素。

— 01 —

氫安全挑戰(zhàn)與應(yīng)對措施

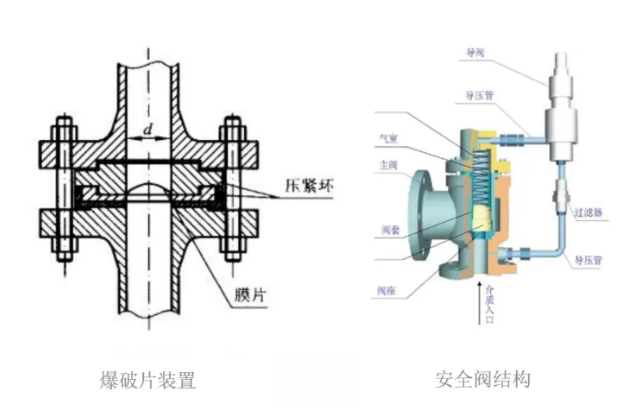

高壓儲氫系統(tǒng)存儲壓力可高達(dá)70MPa甚至更高,這一高壓力環(huán)境對系統(tǒng)的安全性提出了極高要求。為應(yīng)對潛在的超壓風(fēng)險,高壓儲氫系統(tǒng)通常配備超壓泄放裝置,如安全閥和爆破片,以確保在異常情況下能迅速釋放壓力,保障系統(tǒng)安全。

我們選取了兩種常用的超壓泄放裝置-安全閥和爆破片,評估一個泄壓裝置泄放能力和泄放面積的基本要求是:一旦容器發(fā)生超壓,泄放裝置的泄放面積(額定泄放量)應(yīng)大于或等于容器的安全泄放量,即W≥WS。根據(jù)GB 150和《固容規(guī)》,有關(guān)盛裝壓縮氣體或水蒸氣的容器安全泄放量的計算公式如下:

WS=2.83×10-3ρvd2

ρ—泄放條件(設(shè)定溫度與設(shè)定壓力)下的介質(zhì)密度;v—容器進料管內(nèi)的流速,m/s;d—容器進料管內(nèi)直徑,mm。

— 02 —

泄放裝置的實際挑戰(zhàn)

然而,在實際應(yīng)用中,泄放裝置的實際泄放能力往往低于理論計算值,這一現(xiàn)象在氫安全領(lǐng)域尤為關(guān)鍵。造成這一差異的原因主要包括:

泄壓口結(jié)構(gòu)與介質(zhì)流動狀態(tài)

泄放裝置的泄壓口設(shè)計、介質(zhì)在流動過程中的阻力和速度變化等因素,均會顯著影響實際泄放效果。

介質(zhì)的特性參數(shù)

氫氣的物理和化學(xué)特性,如密度、熱導(dǎo)率、爆炸極限等,對泄放裝置的性能有直接影響。在理論計算時,這些參數(shù)往往基于理想條件,而實際工況下可能存在偏差。

系統(tǒng)設(shè)計與制造差異

工程上安裝使用的泄壓裝置及其進出口管路系統(tǒng)與單一泄壓裝置模型存在差異,同時與制造廠測試系統(tǒng)以及測試介質(zhì)也不相同,這些差異會導(dǎo)致實際泄放能力難以準(zhǔn)確預(yù)測。

— 03 —

安全閥與爆破片的組合應(yīng)用

為提升高壓儲氫系統(tǒng)的安全性,安全閥和爆破片常采用串聯(lián)組合的方式使用。然而,這種組合也帶來了新的挑戰(zhàn)——介質(zhì)流動阻力損失的增加。這可能導(dǎo)致安全閥的泄放能力下降,從而影響整個系統(tǒng)的安全性能。

— 04 —

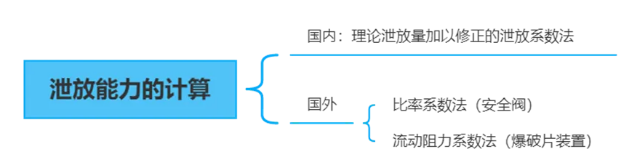

泄放能力的計算方法

為解決上述問題,國內(nèi)外制定了相應(yīng)的規(guī)范以計算泄放能力。我國主要采用泄放系數(shù)法,通過理論泄放量乘以額定泄放系數(shù)K來得出實際泄放量。國外則采用比率系數(shù)法或流動阻力系數(shù)法。這些方法各有優(yōu)缺點,但共同目標(biāo)是為高壓儲氫系統(tǒng)提供可靠的安全保障。

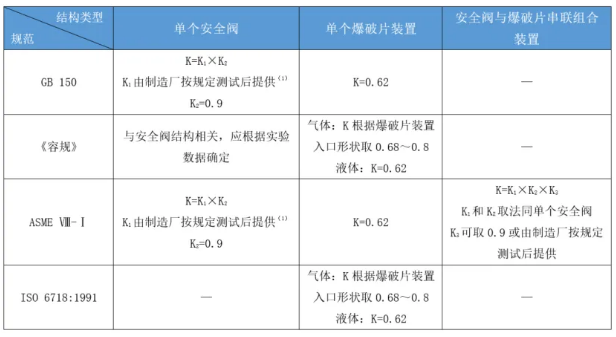

現(xiàn)統(tǒng)一用額定泄放系數(shù)K表示額定泄放量與理論泄放量之比值,額定泄放量W等于理論泄放量乘以額定泄放系數(shù)K,即W=KWT。

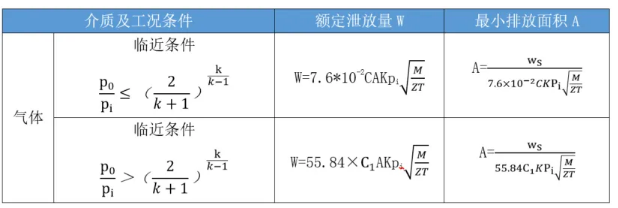

目前國內(nèi)外有關(guān)規(guī)范中安全閥和爆破片裝置額定泄放量計算公式基本相同,額定泄放系數(shù)的確定方法有區(qū)別,詳見表1和表2。通過計算求出容器安全泄放量W后,可根據(jù)泄放能力設(shè)計集的基本要求并利用額定泄放量計算公式求出所需的排放面積A(見表1)。

表1 額定泄放量和泄放面積計算公式

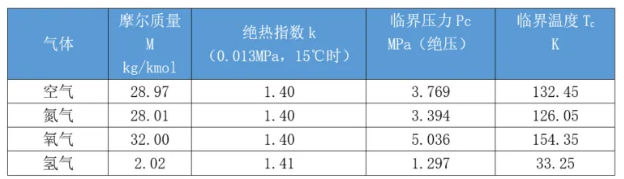

注:C和C1為氣體特征系數(shù),,

K—泄放裝置的泄放系數(shù);k—氣體絕熱系數(shù),查表3;M—氣體的摩爾質(zhì)量,kg/kmol;P0—泄放裝置出口側(cè)壓力(絕壓),MPa;Pi—泄放裝置的泄放壓力(絕壓),包括設(shè)計壓力和超壓限度兩部分,MPa;Z—氣體的壓縮系數(shù),對于空氣Z=1.0;T—泄放裝置泄放溫度;WS—容器的安全泄放量,Kg/h。

表2 額定泄放系數(shù)K

表3 部分氣體的性質(zhì)

通過深入分析高壓儲氫系統(tǒng)泄放裝置的實際泄放能力與理論泄放能力之間的差異及其影響因素,并采取有效的主動安全措施,可以顯著提升高壓儲氫系統(tǒng)的安全性能。